Введение в концепцию цифровой двойки производственного потока

Современное производство требует не только высокой производительности, но и непрерывного контроля качества выпускаемой продукции. В условиях растущей автоматизации и цифровизации предприятий особое значение приобретает внедрение инновационных технологий, способных обеспечить эффективное управление качеством на всех этапах производственного цикла.

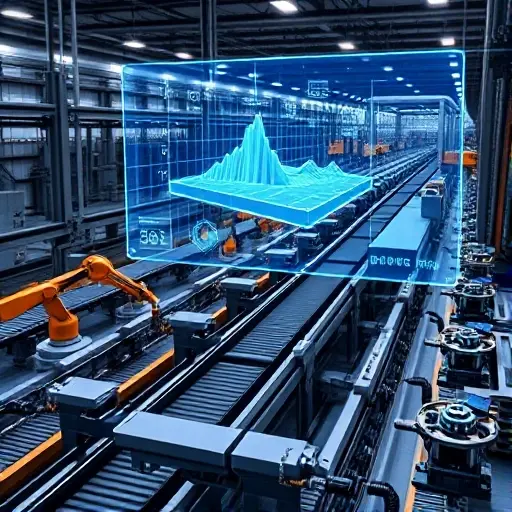

Одной из таких технологий является цифровая двойка производственного потока — виртуальная копия реального производственного процесса, позволяющая в режиме реального времени отслеживать, моделировать и оптимизировать операции. За счет интеграции с сенсорными системами и алгоритмами искусственного интеллекта цифровая двойка способна автономно управлять контролем качества, минимизируя человеческий фактор и повышая надежность производственных операций.

Данная статья рассматривает технические аспекты создания и внедрения цифровой двойки производственного потока с централизованным автономным контролем качества, а также преимущества и перспективы применения такой технологии в промышленности.

Основы цифровой двойки в производственных системах

Цифровая двойка представляет собой динамическую цифровую модель, которая отражает физический объект или процесс с высокой степенью детализации. В контексте производственного потока цифровая двойка позволяет видеть все этапы обработки материалов, сборки изделий, а также взаимодействия оборудования и операторов.

Ключевой особенностью цифровой двойки является её способность к синхронизации с реальным оборудованием через IoT-сенсоры и контроллеры, что обеспечивает актуализацию данных в режиме реального времени. Это позволяет проводить прогнозирование возможных отклонений и дефектов, а также запускать корректирующие действия без остановки производственного процесса.

Архитектура цифровой двойки производственного потока

Архитектура цифровой двойки строится на взаимодействии нескольких ключевых компонентов: датчиков, систем сбора данных, аналитических модулей и интерфейсов управления. Каждый из этих элементов играет важную роль в обеспечении постоянного мониторинга и анализа состояния производства.

В основе лежит интегрированная платформа, которая объединяет физические потоки производства с виртуальной средой. Датчики фиксируют параметры оборудования, качество сырья и изделия на разных этапах, данные передаются в облачные или локальные хранилища, где происходит их обработка искусственным интеллектом и машинным обучением.

Автономное управление контролем качества на основе цифровой двойки

Одним из важнейших функциональных направлений цифровой двойки является автономный контроль качества продукции. Это достигается путем анализа получаемых данных и автоматического принятия решений с целью устранения отклонений и предотвращения брака.

Алгоритмы, используемые в системе, включают методы статистического контроля, компьютерного зрения и глубинного обучения. Они позволяют выявлять даже незначительные дефекты или изменения технологического процесса, которые могут негативно сказаться на конечном продукте.

Принципы работы автономного контроля качества

Система контроля качества, поддерживаемая цифровой двойкой, функционирует в несколько этапов:

- Сбор данных с производственного оборудования и датчиков качества.

- Анализ информации с использованием методов искусственного интеллекта для выявления потенциальных проблем.

- Принятие корректирующих мер — остановка линии, перенастройка оборудования, сигнал оператору или автоматическое исправление параметров процесса.

Автономность достигается за счёт минимальной необходимости участия человека в принятии решений, что сокращает время реакции и снижает вероятность ошибок.

Использование компьютерного зрения и машинного обучения

Для контроля качества широко применяется компьютерное зрение — специальный тип ИИ, который анализирует изображения продукции на наличие дефектов. Камеры высокого разрешения в сочетании с нейросетями способны быстро и точно выявлять несоответствия стандартам качества.

Машинное обучение позволяет модели самостоятельно улучшать свои решения на основе накопленных данных, что повышает точность контроля и адаптивность системы к изменениям в процессе производства или сырье.

Преимущества внедрения цифровой двойки для контроля качества

Использование цифровой двойки производственного потока с автономным контролем качества приносит производственным предприятиям ряд существенных выгод. Во-первых, значительно повышается уровень надежности выпускаемой продукции при снижении количества дефектов и возвратов.

Во-вторых, благодаря автоматизации контроля сокращаются затраты на инспекционный персонал и время на проведение проверок, что в конечном итоге сказывается на снижении себестоимости изделий и повышении конкурентоспособности предприятия.

Экономическая эффективность и снижение рисков

Инвестиции в цифровую двойку окупаются за счет уменьшения простоев и брака, а также повышения общей производительности. Системы предиктивного обслуживания помогают выявлять изношенность оборудования до его выхода из строя, что предотвращает дорогостоящие ремонтные работы и остановки линии.

Кроме того, автономный контроль снижает риск человеческих ошибок и позволяет соответствовать более строгим стандартам качества, что особенно важно для отраслей с высокими требованиями, таких как авиастроение, фармацевтика и автомобилестроение.

Технические вызовы и перспективы развития цифровых двойк

Несмотря на широкие возможности, внедрение цифровой двойки с автономным управлением контроля качества сопряжено с рядом технических сложностей. Во-первых, необходимость интеграции с устаревшим оборудованием и системами управления, что требует разработок адаптеров и протоколов обмена данными.

Во-вторых, обеспечение безопасности данных и устойчивости системы к кибератакам становится критически важным при внедрении IoT и облачных технологий в промышленность. Высокая сложность алгоритмов требует мощных вычислительных ресурсов и экспертов по анализу данных.

Перспективы развития и новые тренды

В ближайшем будущем можно ожидать развитие цифровых двойк с использованием технологий дополненной реальности, что позволит операторам визуализировать данные контроля в реальном времени прямо на производственной линии. Также развивается тренд интеграции цифровых двойк в экосистемы «умных заводов» — Industry 4.0.

Расширение возможностей автономного контроля с применением гибридных моделей ИИ, объединяющих символические и нейросетевые подходы, позволит повышать точность предсказаний и адаптивность систем под быстро меняющиеся условия производства и требования рынка.

Заключение

Цифровая двойка производственного потока, обладающая функцией автономного контроля качества, становится ключевым инструментом современной промышленности. Она позволяет значительно повысить качество продукции, оптимизировать производственные процессы и снизить затраты на контроль и устранение брака.

Технология открывает новые горизонты для автоматизации и цифровизации, сокращая влияние человеческого фактора и повышая надежность производства. В то же время реализации цифровой двойки требуют внимательного подхода к интеграции, безопасности и развитию соответствующей инфраструктуры.

В целом, цифровая двойка с автономным контролем качества — это не просто инновация, а фундаментальный шаг в эволюции промышленных систем, обеспечивающий более гибкое, точное и эффективное производство в условиях современных вызовов и рыночных требований.

Что такое цифровая двойка производственного потока и как она работает?

Цифровая двойка — это виртуальная копия производственного потока, которая собирает и обрабатывает данные в реальном времени. Она моделирует все этапы производства, позволяет прогнозировать результаты и оптимизировать процессы. За счёт автономного управления цифровая двойка самостоятельно контролирует качество продукции, выявляя отклонения и предлагая корректирующие меры без участия человека.

Какие преимущества даёт использование цифровой двойки для контроля качества?

Использование цифровой двойки повышает точность и оперативность контроля качества, снижает количество дефектов и сокращает потери. Автономное управление позволяет быстрее реагировать на изменения в производственном процессе, минимизируя простои и снижая затраты на инспекции. Кроме того, цифровая двойка способствует более глубокому анализу причин брака и улучшению общей производственной эффективности.

Какие технологии лежат в основе цифровой двойки для автономного контроля качества?

В основе цифровой двойки находятся технологии интернета вещей (IoT), искусственного интеллекта (AI), машинного обучения и анализа больших данных. Сенсоры собирают информацию с оборудования и продукции, ИИ анализирует данные и выявляет отклонения, а автоматизированные алгоритмы принимают решения о корректировках и уведомлениях. Такая связка позволяет реализовать высокоэффективный автономный контроль качества.

Как внедрить цифровую двойку в существующее производство?

Внедрение цифровой двойки начинается с оценки текущих процессов и установки необходимых сенсоров для сбора данных. Далее создаётся виртуальная модель производства и обучаются алгоритмы контроля качества. Важно обеспечить интеграцию с существующими информационными системами и обучить персонал работе с новой технологией. Поэтапный запуск и тестирование позволяют минимизировать риски и адаптировать цифровую двойку под конкретные задачи.

Какие вызовы могут возникнуть при использовании цифровой двойки для автономного контроля качества?

Одним из главных вызовов является обеспечение точности и полноты данных, поступающих с производства. Ошибки в сенсорах или недостаточность информации могут привести к неправильным выводам. Также сложностями могут стать высокая стоимость внедрения и необходимость в квалифицированных специалистах для обслуживания и развития системы. Кроме того, важно учитывать кибербезопасность и защиту данных при работе с цифровой двойкой.