Введение в проблему прогнозирования брака сварных швов

В современном производстве сварка является ключевым технологическим процессом, обеспечивающим надежность и долговечность металлических конструкций. Качество сварных швов напрямую влияет на эксплуатационные характеристики изделий и безопасность их использования. Однако дефекты сварки, такие как поры, трещины, непровар и другие виды брака, представляют собой серьёзную проблему, способную привести к отказу оборудования и авариям.

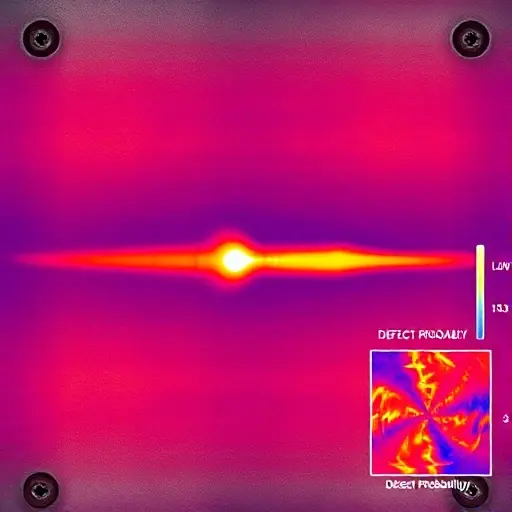

Для минимизации брака и повышения эффективности контроля качества разработаны различные методы мониторинга сварочного процесса. Одним из перспективных направлений является прогнозирование брака на основе анализа теплового профиля сварных швов в реальном времени. Такой подход позволяет оперативно выявлять потенциальные дефекты и внедрять корректирующие меры без необходимости длительных испытаний и остановок производства.

Тепловой профиль сварных швов: основные понятия и методики измерения

Тепловой профиль сварного шва представляет собой зависимость температуры материала от времени и пространственного положения в зоне сварки. Он характеризует термическое воздействие на металл, процессы плавления и затвердевания, а также динамику охлаждения. Эти параметры оказывают непосредственное влияние на формирование структуры и качество сварного соединения.

Измерение теплового профиля осуществляется с помощью различных средств: пирометров, термопар, инфракрасных камер и оптических сенсоров. Эти приборы позволяют получать данные в режиме реального времени, что является критически важным для своевременного анализа и прогнозирования дефектов.

- Пирометры: бесконтактные измерительные приборы, фиксирующие температуру по излучению поверхности;

- Термопары: контактные датчики, обеспечивающие измерение температуры в заданных точках;

- Инфракрасные камеры: визуализация теплового поля с возможностью получения подробной тепловой карты шва;

- Оптические сенсоры: современные средства, сочетающие высокую точность и оперативность передачи данных.

Роль теплового профиля в формировании структуры сварного шва

При сварке металл подвергается нагреву до температур плавления, после чего происходит затвердевание. Скорость нагрева и охлаждения, а также максимальная достигнутая температура влияют на микроструктуру металла, образование зерен и внутренние напряжения. Неоднородности теплового режима могут приводить к возникновению трещин, пористости, непровара и иным дефектам.

Анализ теплового профиля дает возможность оценивать стабильность и правильность протекания технологического процесса, выявлять отклонения от оптимальных условий и дополнительно контролировать качество сварки на этапе производства.

Методы прогнозирования брака по тепловому профилю в реальном времени

Прогнозирование дефектов сварных швов основывается на обработке данных о тепловом режиме с целью выявления закономерностей, свидетельствующих о вероятности возникновения брака. В современных системах применяются методы машинного обучения, статистического анализа и физико-механического моделирования.

Основными этапами прогнозирования являются сбор данных, предварительная фильтрация, выделение информативных признаков и построение модели, которая на основе этих данных предсказывает наличие или отсутствие дефектов.

Машинное обучение и искусственный интеллект

Системы машинного обучения обучаются на обширных данных, включающих тепловые профили с соответствующими результатами контроля качества сварных швов. Используются алгоритмы классификации и регрессии, такие как нейронные сети, случайные леса, метод опорных векторов.

Преимущество машинного обучения состоит в возможности адаптации к особенностям конкретного технологического процесса и постоянном улучшении точности прогнозов при накоплении новых данных.

Физико-механическое моделирование и статистические подходы

Физические модели учитывают закономерности теплопереноса, фазовые превращения и механические напряжения, возникающие в зоне сварки. Совмещение таких моделей с анализом тепловых данных позволяет создавать более обоснованные и надежные прогнозы.

Статистические методы включают корреляционный анализ и регрессионное моделирование, позволяя выявить связь между параметрами теплового профиля и вероятностью брака.

Преимущества и ограничения мониторинга в реальном времени

Мониторинг теплового профиля и прогнозирование в реальном времени обладают рядом преимуществ:

- Снижение количества бракованной продукции за счет своевременного обнаружения отклонений;

- Увеличение производительности за счет сокращения простоев на контроль и переработку;

- Повышение безопасности и надежности оборудования, минимизация рисков аварий;

- Возможность интеграции с системами автоматизации и управления качеством.

Однако существуют и ограничения, связанные с чувствительностью приборов, необходимостью точной калибровки, а также сложностью интерпретации сложных тепловых данных в реальном времени. Кроме того, внедрение таких систем требует значительных инвестиций и профессиональной подготовки персонала.

Примеры практического применения и перспективы развития

В промышленности применяются системы, интегрированные с роботизированными комплексами сварки, оборудованные тепловыми камерами и алгоритмами автоматического анализа. Такие системы успешно используются в авиа- и автомобилестроении, судостроении и изготовлении крупногабаритных конструкций.

Перспективным направлением является развитие комплексных решений, сочетающих мониторинг теплового профиля с другими параметрами процесса – электрическими, механическими, химическими – для построения более точных моделей прогнозирования брака.

Использование искусственного интеллекта и облачных технологий способствует развитию дистанционного контроля и поддержки экспертов в режиме реального времени, что повышает качество и экономическую эффективность производства.

Заключение

Прогнозирование брака по тепловому профилю сварных швов в реальном времени является инновационным и эффективным инструментом контроля качества сварки. Анализ термических характеристик позволяет оперативно выявлять потенциальные дефекты и снижать риск выхода брака на следующий этап производства.

Современные методы, включая машинное обучение и физико-механическое моделирование, обеспечивают высокий уровень точности прогнозов и способствуют автоматизации контроля. Однако успешное внедрение таких технологий требует комплексного подхода, включающего качественное оборудование, грамотное программное обеспечение и подготовку специалистов.

В будущем развитие интегрированных систем мониторинга, использования больших данных и дистанционного управления позволит существенно повысить надежность сварных соединений и оптимизировать производственные процессы.

Что такое тепловой профиль сварного шва и почему он важен для прогнозирования брака?

Тепловой профиль сварного шва — это графическое отображение изменения температуры материала в зоне сварки во времени и пространстве. Он отражает тепловые циклы, которым подвергается металл во время сварки. Анализ этого профиля позволяет выявить потенциальные дефекты, такие как непровар, трещины или деформации, так как отклонения от оптимального теплового режима напрямую влияют на качество и прочность шва.

Какие методы используются для сбора тепловых профилей в реальном времени?

Для сбора тепловых профилей в реальном времени применяются такие методы, как инфракрасная термография, пирометры и датчики температуры, интегрированные в систему сварки. Современные инфракрасные камеры позволяют проводить бесконтактный мониторинг температуры с высокой частотой обновления, что обеспечивает получение точных данных о динамике нагрева и охлаждения шва.

Как алгоритмы машинного обучения помогают в прогнозировании брака на основе теплового профиля?

Алгоритмы машинного обучения анализируют большие объемы тепловых данных, выявляя закономерности и аномалии, характерные для качественных и некачественных сварных швов. На основе обучающих выборок модели могут прогнозировать вероятность возникновения брака в режиме реального времени, что позволяет оперативно корректировать параметры сварки и снижать количество дефектов.

Какие преимущества предоставляет прогнозирование брака по тепловому профилю в производственных условиях?

Прогнозирование брака в режиме реального времени позволяет существенно снизить затраты на переделку и уменьшить количество отходов, повысить качество продукции и улучшить производительность. Кроме того, такое прогнозирование способствует повышению безопасности, поскольку дефекты в критичных соединениях выявляются своевременно, предотвращая возможные аварии и поломки оборудования.

Какие ограничения существуют при использовании теплового профиля для прогнозирования дефектов сварки?

Основные ограничения связаны с точностью и разрешающей способностью тепловых сенсоров, а также с влиянием внешних факторов, таких как отражение тепла, окружающая температура и условия вентиляции. Кроме того, программные модели требуют высокой качества обучающих данных и регулярной калибровки для адаптации к различным типам материалов и сварочных процессов, что может усложнять применение технологии в разнообразных производственных условиях.